![]()

![]()

私達は自動化を得意としています

画像認識処理技術・メカトロ技術・ソフトウェア技術等を自社開発し各生産工程の自動化を推進、高品質・高効率・低工数を実現しています。

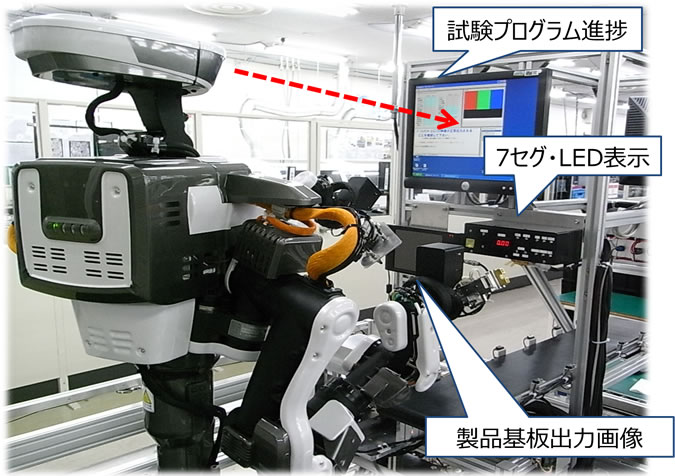

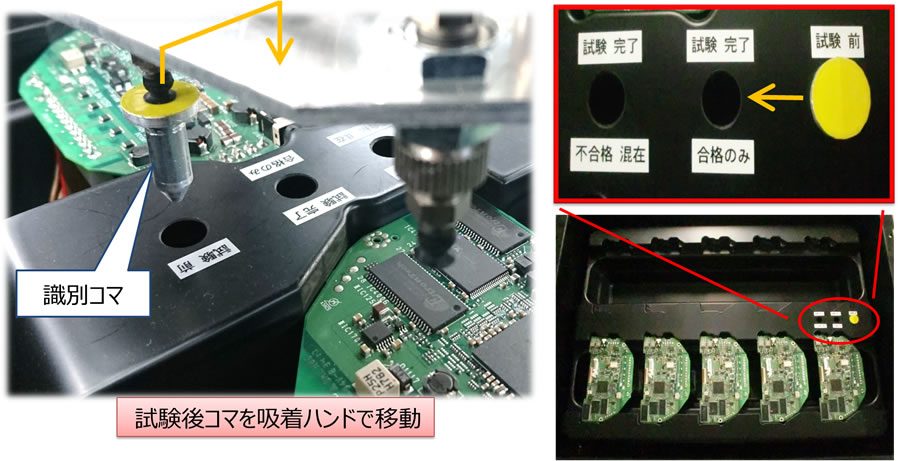

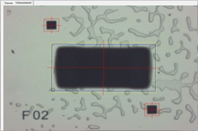

コンテナBoxに収容された基板を、自動でピックアップ、試験フィクスチャへ基板をセットします。自動試験中の状態を、ロボットのヘッドカメラ、両腕のカメラを用いてモニタ画像を判断し、Go/No Go 判定し基板を元の位置に戻します。

人型ロボットによる試験作業自動化

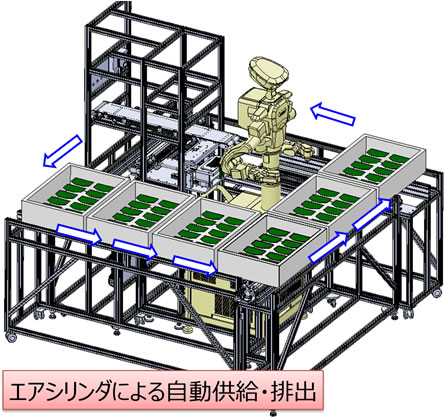

機能① コンテナ自動供給

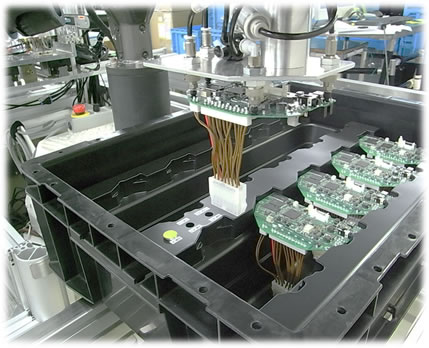

機能② 基板吸着ピッキング

機能③ フィクスチャーへ設置

機能④ カメラによるモニタリング

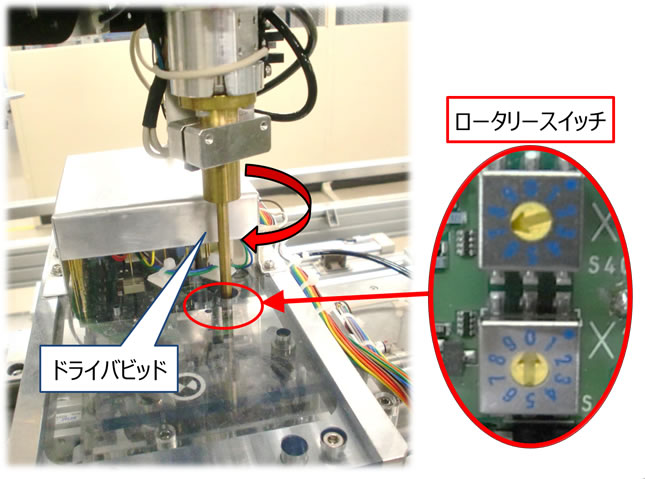

機能⑤ ロータリースイッチ自動切り替え

機能⑥ 試験合格印のマーキング

機能⑦ コンテナ状態識別

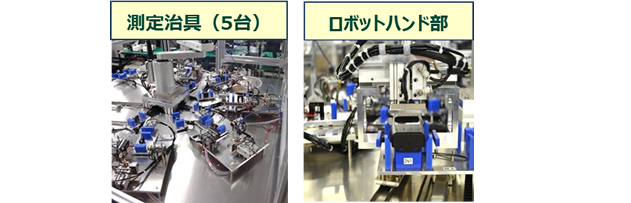

少量多品種を得意としたライン構成で、総合はんだ付不良率3.4ppm以下を実現しています。

また、保有5ライン中4ラインでは、リフロー前に3D外観検査装置をインライン設置し、高さ情報を用いた部品搭載管理による不良発生未然防止ライン構成とすることで、はんだ付不良率0.05ppmの超高品質実装を実現しています。

| 実装内容 | SMT、挿し部品フローはんだ |

|---|---|

| チップサイズ | 0402〜 |

| 狭ピッチ部品実装 | 0.4mmピッチBGA |

| 基板サイズ | 50×50〜510×460mm |

| 対応可能能力 | 5,000万点/月 |

| 主要生産品 | 通信モジュール部品 光伝送基地局 業務用無線端末 放送・映像機器 ほか |

私達は自前の「面実装技術」で高品質を確実にしています。

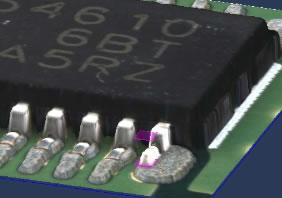

独自の基板パッド設計、メタルマスク開口設計を行い「はんだボール0化の実現」や「不良が発生しない基板設計」に取り組んでいます。

全ラインに3Dはんだ印刷検査機をインライン設置、はんだ印刷起因による初期不良の撲滅に取り組んでいます。

また、3Dはんだ印刷検査機を3D計測器として活用することで、パッド仕様設計技術の向上に役立てています。

量産主要ラインに3D部品検査機をインライン設置、マウンタ起因による位置ズレ、表裏反転、リード浮き、部品浮き等をリフロー前で確実に検出し、不良発生の未然防止に取り組んでいます。

Cpk測定器を用いてマウンタの実装精度維持管理、 設備予防保全に努めています。

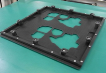

各種実装治工具を自社にて設計、製作し最良の生産条件を確立しています。

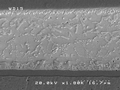

X線解析、断面解析、元素分析等による不良原因の特定〜対策まで不良解析技術を保有し、製品の品質向上、品質確保に努めています。

私達は先端機材と自社開発による検査機を組み合わせ高品質を維持しています。各種はんだ付装置の性能を最大限に引き出すための技術を保有し、高品質な基板を提供します。

外部機関にて定期的元素分析を行い品質の維持・管理に取り組んでいます。

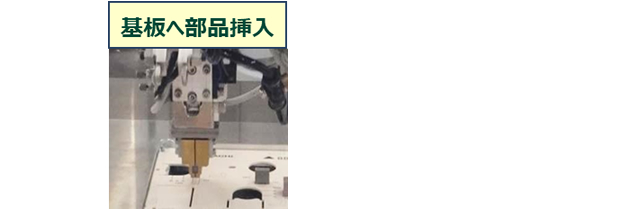

レーザーマーカーで 挿入位置をナビゲート

また電子手順書を連動させ誤挿入、欠品、極性違いを防止しています。

先端設備導入により自動スポットはんだ付が可能です。

自社開発設備により外観、はんだ付不良の完全検出を行っております。

ボンド実装 ⇒ フロー部品

「人+検査機」でダブルチェック、欠品見逃しの防止を行っております。

フローパレット製作により両面表面実装基板と挿し部品の同時フロー生産が可能です。